Administración de la Producción

lunes, 28 de julio de 2014

viernes, 25 de julio de 2014

Actidada 12

Actividades:

1.- Lee la información presentada.

2.- Con la información que se presenta elabora un mapa cognitivo

La actividad debe estar organizada con la siguiente figura:

4.-Sube tu mapa al blog al blog.

Rubrica:

Fecha de entrega 28 de Julio de 2014. 2 Puntos.

Información 3 Puntos

Análisis de la información 3 Puntos

Creatividad 2 Puntos .

10 Puntos

NECESIDAD DEL PRONOSTICO

En un sentido amplio los pronósticos permiten abordar un dilema filosófico aun no resuelto: “No es posible planear el futuro con base en el pasado”, afirmo Edmund Burke, pero Patrick Henry, manifestó su desacuerdo; “No conozco ninguna otra forma de juzgar el futuro que con el pasado”. En la administración de operaciones tratamos de predecir una amplia gama de sucesos futuros que pudiesen, potencialmente, influir en el éxito.

.png)

A menudo el interés básico es el poder de predecir la demanda del consumidor para nuestros productos o servicios. Quizás necesitemos estimaciones a largo plazo de la demanda global, o cálculos a más corto plazo de la demanda de cada tipo de producto particular. Para artículos subcomponentes o específicos que formen parte de cada uno de los productos, se requerirán estimaciones aun más detalladas.

Podemos diferenciar los diversos tipos de necesidades de predicción al considerar qué tanto vislumbran el futuro. Pronósticos detallados para un artículo específico se emplean para planear el uso a corto plazo del sistema de conversación. En el otro extremo se requieren pronósticos globales sobre las demandas de productos para determinar las estrategias y la capacidad de planeación, la localización y la distribución física en un horizonte de tiempo mucho más lejano. Se deben utilizar diferentes horizontes de tiempo de predicción para obtener la información necesaria para los distintos tipos de decisiones de planeación.

Es necesario para toda organización estimar el comportamiento futuro de alguna variable ya sea a corto, mediano o largo plazo, es el punto de partida para la planeación.

Principalmente los pronósticos son utilizados para:

• Planeación de nuevas instalaciones.

• Planeación de la producción.

• Programación de la fuerza de trabajo.

“Un sistema es eficaz si alcanza su objetivo propuesto”

Razones por las cuales los pronósticos son esenciales en la administración de la producción y de las operaciones.

.png)

Planeación de nuevas instalaciones: Puede tomar hasta cinco años diseñar y construir una fábrica nueva o hacer un nuevo diseño y poner en práctica un nuevo proceso de producción. Estas actividades estratégicas en la administración de la producción y de las operaciones requieren del pronóstico a largo plazo de la demanda de productos existentes y nuevos, de forma que los gerentes de operaciones pueden tener por anticipado suficiente tiempo para construir fábricas e instalar procesos a fin de poder producir los productos y servicios cuando estos se requieran.

Planeación de producción: La demanda de productos y servicios varían de un mes a otro. Para cumplir con estas demandas, las tasas de producción se deben elevar o reducir. Puede tomar varios meses modificar la capacidad de los procesos de producción. Los gerentes de operaciones necesitan pronósticos a mediano plazo, de forma que puedan conocer por anticipado el tiempo necesario para tener lista la capacidad de producción para producir estas demandas mensuales variables.

Programación de la fuerza de trabajo: Las demandas de productos y servicios varían de una semana a la siguiente. La fuerza de trabajo debe aumentarse o reducirse para adecuarse a estas demandas, reasignándola, usando tiempo extra, con despidos o con contrataciones.

Los gerentes de operaciones necesitan pronósticos a corto plazo, de manera que tengan el tiempo suficiente para efectuar los cambios en la fuerza de trabajo necesarios para producir las demandas semanales.

miércoles, 23 de julio de 2014

plan maestro de produccion de bicicletas

El plan maestro de producción es un plan de producción

futura de los artículos finales durante un horizonte de planeación a corto

plazo que, por lo general, abarca de unas cuantas semanas a varios meses.

El PMP establece el volumen final de cada producto que se va

a terminar cada semana del horizonte de producción a corto plazo. Los productos

finales son productos terminados o componentes embarcados como productos

finales. Los productos finales pueden embarcarse a clientes o ponerse en

inventario. Los gerentes de operaciones se reúnen semanalmente para revisar los

pronósticos del mercado, los pedidos de cliente, los niveles de inventario, la

carga de instalaciones y la información de capacidad, de manera que puedan

desarrollarse los programas maestros de producción.

lunes, 21 de julio de 2014

Actidad 11

Actividad 11

1.- Con la informacion presentada de Plan Maestro de Produccion

2.-Realizar una investigacion sobre el Plan Maestro de Produccion.

3.- Preferentemente de una empresa local o nacional.

4.- La investigacion realizada debera ser subida al blog.

Rubrica:

Fecha de entrega 02 de Julio de 2014. 2 Puntos.

Información 3 Puntos

Análisis de la información 3 Puntos

Creatividad 2 Puntos .

10 Puntos

lunes, 7 de julio de 2014

Plan maestro de produccion

La planificación de operaciones pretende transformar las previsiones de la demanda o consumo en un plan maestro de producción, es decir, en unas cantidades de los diversos productos a producir durante unos determinados lapsos. Dicho plan debe ser factible, es decir, debe poder realizarse con los recursos de que dispone.

El plan maestro de producción representa un compromiso entre las expectativas existentes respecto a la demanda, representadas por el área comercial de la empresa y las posibilidades tecnológicas y humanas del sistema productivo. Frente a una determinada situación existen diversas posibilidades de compromiso, diferentes planes maestros validos, la elección de uno de ellos podrá realizarse eficientemente tras una evaluación de los mismos atendiendo los factores económicos, técnicos y comerciales tangibles e intangibles.

El MPS es la planificación que asegura la cobertura de la demanda para la empresa, teniendo en cuenta las restricciones de capacidad, y produciendo correctamente.

El plan maestro de producción fija la cantidad de cada uno de los artículos que se producirán, para ser completada cada lapso en un horizonte corto de planificación de la gama de los artículos, para que al terminar estos puedan ser enviados al cliente o al almacén de productos terminados.

Los principales objetivos del plan maestro de producción son: programar los artículos que se terminan puntualmente para satisfacer a los clientes y el programar para evitar sobrecarga y cargas ligeras, facilitando la producción y la utilización eficiente de la capacidad de la producción.

La programación de la producción es una actividad que consiste en fijar los planes y horarios de la producción, de acuerdo a la prioridad de la operación por realizar, determinado así su inicio y fin, para lograr el nivel más eficiente. La función principal de la programación de la producción consiste en lograr un movimiento uniforme y rítmico de los productos a través de las etapas de producción. Por lo tanto durante el desarrollo de este trabajo se detallan de mejor manera lo antes descrito.

El plan maestro de producción es el resultado del trabajo de las empresas, ya que la mayoría de las ellas deben trabajar con planes sobre productos específicos o terminados, tomando en cuenta que debe existir una información previa que sirva de base para realizar la planificación del proceso de elaboración del producto que se desea planificar, la cual debe especificar las cantidades y fechas de producción en relación a productos específicos; las cantidades y las fechas en relación a los componentes comprados o realizados; la secuencia de trabajos o pedidos individuales y la asignación a corto plazo de los recursos a operaciones individuales, lo cual evita trastornos innecesarios en los procesos de fabricación y aprovisionamiento, a la vez se deben considerar las necesidades netas de fabricación, lo cual implica que de las necesidades de productos se tienen que descontar los productos fabricados y que se encuentran disponibles en inventarios.

Este plan, también permite la implantación de la capacidad (rendimiento máximo), método mediante el cual se ajusta el programa maestro para equilibrar las fechas vencidas de los trabajos o pedidos contra la capacidad de la planta y sus células de trabajo individual y sus instalaciones. En los periodos de carga de trabajo bajo, el procedimiento de planeación de la capacidad trata de caminar los pedidos hacia atrás para que los niveles de carga de trabajo concuerden con las capacidades existentes. Este programa determina de manera indirecta la demanda, permitiendo la planeación de la capacidad (rendimiento máximo) mediante un ajuste en las fechas vencidas de los trabajos o pedidos contra la capacidad de la planta, sus centros de trabajo individual y sus instalaciones.

Esquema del Proceso del plan maestro de producción

Continuando con nuestro artículo sobre cómo crear un plan maestro de producción, seguiremos con los objetivos del plan maestro de producción y los fundamentos de un efectivo plan maestro de producción.

A. Objetivos del plan maestro de producción

Una vez concluido el plan agregado, el siguiente paso consiste en traducirlo a unidades o ítems finales específicos, este proceso es lo que se conoce como desagregación de acuerdo con Domínguez Machuca, (1995), la subdivisión como hace referencia Adam & Ebert, (1991) o descomposición también denominada así por Narasimhan (1996) del plan agregado y su resultado final se denomina programa maestro de producción (Master Production Schedule, MPS).

El Plan Maestro de la Producción va a desarrollar 2 funciones básicas:

Concretar el plan agregado tanto en unidades como en tiempo.

Facilitar con su mayor desagregación la obtención de un plan aproximado de capacidad.

Si se parte del plan agregado de producción, tanto las previsiones de venta a corto plazo, como los pedidos comprometidos con clientes, como el inventario disponible, se toman en cuenta, y sólo habría que considerar los pedidos en curso. En este punto se obtiene el Plan Maestro de la Producción que será válido si la carga que genera, es decir, la capacidad que requiere, es compatible con la capacidad disponible. Si existen problemas de factibilidad, hay dos opciones:

Medidas adicionales de aumento transitorio de la capacidad.

Modificar el Plan Maestro de la Producción propuesto, cambiando de fechas las cantidades que en él aparecen, evitando que se produzcan retrasos o incumplimientos del plan agregado…

El Plan Maestro de la Producción va a facilitar el cumplimiento del plan agregado de producción y por tanto el plan de producción a largo plazo siempre que se cumplan los siguientes requisitos para su obtención:

Las sumas de las cantidades obtenidas en el Plan Maestro de la Producción deben coincidir con las correspondientes del plan agregado.

La desagregación debe ser eficiente, lo que implica que: La descomposición de las familias se tiene que realizar a partir del mix de productos que la forman.

Dimensionamiento y ubicación por períodos de los lotes del Plan Maestro de la Producción con criterios de carácter económico, buscando aquella que haga con los mínimos los costos totales.

Evitar disponibilidades de inventario negativo a finales de los periodos, ya que indicaría retrasos en los pedidos, a no ser que sean retrasos voluntarios (política de la empresa).

El programa maestro de producción toma la capacidad de producción a corto plazo, determinada por el plan agregado y la asigna a pedidos de producción finales, y tiene los siguientes objetivos fundamentales:

Programar productos finales para que se terminen con rapidez y cuando se haya comprometido ante los clientes.

Evitar sobrecargas o subcargas de las instalaciones de productos, de manera que la capacidad de producción se utilice con eficiencia y resulte bajo el costo de producción.

Terminar en plazo un alto porcentaje de órdenes.

Mantener el nivel de producción o servicio deseado, asignando prioridades.

Obtener una utilización eficiente de los equipos y del personal.

Reducir al mínimo las horas extras.

Mantener los niveles de inventarios deseados.

El Plan Maestro de Producción (PMP), programa el volumen final de los productos, cada semana del horizonte de fabricación a mediano plazo, es el plan de producción por ítem individuales de producto expresado en semanas. Desglosa los planes agregados y traduce el plan empresarial, incluyendo las previsiones de demanda, cuantifica los procesos importantes, piezas y otros recursos, con el fin de optimizar la producción, identificar los cuellos de botella y anticipar necesidades. Por ejemplo:

B. Fundamentos de un efectivo plan maestro de producción

De acuerdo a lo propuesto por Thomas E. Vollmann, William L. Berry y D. Clay Whybark en su libro de sistemas de Planificación y control de la Fabricación, un efectivo Plan Maestro de Producción debe:

Proporcionar las bases para establecer los compromisos de envió al cliente

Utilizar eficazmente la capacidad de la planta.

Lograr los objetivos estratégicos de la empresa.

Resolver las negociaciones entre fabricación y comercialización.

De manera cotidiana, marketing y producción se coordinan a través del MPS en términos de compromiso de orden y es la actividad por la cual las ordenes del cliente reciben fecha de envió, el MPS proporciona la base para que se tomen estas decisiones eficazmente, siempre y cuando el departamento de producción ejecute el plan maestro de acuerdo a los tiempos establecidos en el plan. Cuando la planificación falla y las órdenes de los clientes se acumulan y requieren fechas de entregas inaceptables, desde el punto de vista del marketing se establecen condiciones de negociaciones para hacer cambios y negociar con los clientes.

El Plan Maestro de Producción tiene que proporcionar las cantidades de producto necesarias en el momento adecuado, con un costo total mínimo y de acuerdo con las exigencias de calidad. Además debe servir de base para el establecimiento del presupuesto de las operaciones, las necesidades de mano de obra y las horas que se habrán de trabajar, tanto ordinarias como extraordinarias, así como las necesidades de equipos y el nivel de los inventarios de materiales anticipados. En este sentido, también debe:

Desarrollar las cantidades y fechas que se deben producir a fin de generar los requerimientos por periodos para componentes, piezas y materia prima.

El MPS, no es una proyección de ventas sino un plan de fabricación factible, señala cuantos productos deben fabricarse y cuando se fabricarán.

El MPS considera el inventario existente, las restricciones de capacidad, la disponibilidad de los materiales y el tiempo de producción, por lo tanto, las cantidades de producción se pueden cambiar en el eje del tiempo según sea necesario.

La capacidad se puede medir en términos de unidades de producto por unidad de tiempo que puede producir una instalación.

. Procedimiento para elaborar el plan maestro de producción

Consiste en preparar toda la información necesaria e identificar los factores que intervienen en el proceso de fabricación, antes de comenzar la producción real. Toda la información debe ser tan completa como sea posible sobre todos los factores que intervienen en el proceso de fabricación y en base a esta información planificar la manera en que se realizan las operaciones, el tiempo que tomara cada una de ellas para conseguir el producto se fabrique en la fecha calculada. La información necesaria debe también tomar en cuenta las limitaciones económicas y de capacidad para que el plan maestro de producción se mantenga realizable

Dentro de la información que es necesaria considerar en la elaboración del MPS se tienen:

Materias Primas y Materiales de fabricación; debe establecerse el tipo, cantidad y calidad de la materia prima y los materiales de fabricación, esta información se obtiene con la descripción del producto.

Materias Primas y Materiales Disponibles; corresponden a la existencia que aun no ha sido destinada para ningún trabajo, ayuda también para que el almacén sea surtido de materias primas y/o materiales. Esta información se obtiene de los registros de almacén y el departamento de compras.

Estándar de calidad para cada proceso u operación; se refiere al desempeño y limite que cada máquina o equipo va a tener para la fabricación de un determinado producto, de acuerdo a su especificación.

Producción de cada Maquina o capacidad de instalación; debe establecerse el proceso que cada máquina pueda realizar de acuerdo a su capacidad, este proceso lo determina la cantidad de productos por unidad de tiempo (Kg/hrs, Lts/hrs, etc.).

Método de Trabajo; corresponde a la especificación del proceso, elegir el procedimiento más adecuado y rápido para realizar cada operación.

Fijación de las Fechas de ejecución; se señalan fechas para el comienzo y la terminación del proceso de fabricación.

Es importante tener siempre en cuenta en la elaboración del plan maestro de producción lo siguiente:

La elaboración del plan Maestro de basa en productos finales específicos.

Establecer los requerimientos de materiales, maquinarias y mano de obra.

Determinar la capacidad de maquinaria, la mano de y evaluar estrategias para ampliar su utilización.

Mantener siempre las prioridades.

Un ejemplo podría aclarar el procedimiento para elaborar el plan maestro de producción:

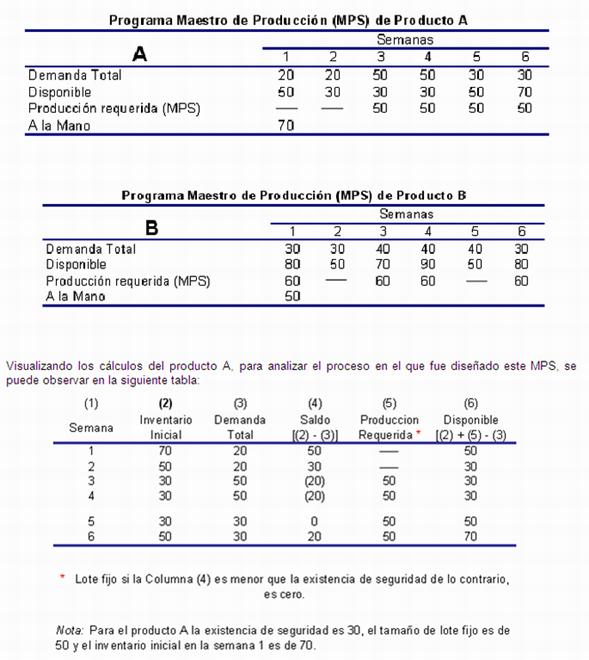

Una empresa produce 2 productos A y B, con base en la fabricación para inventario. La demanda para los productos proviene de muchas fuentes. Las estimaciones para las demandas de ambos productos, en las siguientes 6 semanas son las siguientes:

Es así, como en el MPS se utilizan la sumatorias de las diferentes fuentes de demanda como una demanda total del producto, los programadores calculan y sacan los totales y en base a estas demandas es como se realiza el MPS.

El siguiente paso es asignar pedidos a los espacios de producción. Para hacer esto se necesita conocer muy bien la capacidad con la cual se cuenta, de esta manera para resolver nuestro problema, se define el inventario de seguridad, es decir que mediante experiencias o en base a las demandas y la capacidad se tiene establecido antes un nivel de inventario de seguridad, con el cual en este ejemplo se debe contar para mandar a producir, es importante decir que no en todos los MPS se establece este inventario de seguridad, es solo un respaldo para cumplir con la demanda.

Además de esto se pueden establecer lotes de producción, con base en la capacidad o en la reducción de costos de la empresa, también pueden ser ambas. Tal vez simplemente se produzca para satisfacer justo lo que se pide, aunque es mejor contar con estas restricciones. Hay algo más que se toma en cuenta para asignar los espacios vacíos de producción, esto es la plantación aproximada de la capacidad, que se comentará más adelante.

La existencia de seguridad es el nivel mínimo planeado de inventarios. La existencia de seguridad para A es 30 y para B es de 40. El tamaño fijo de lote (lote o conjunto, y el tamaño de lote se produce al efectuase una corrida de producción) para A es de 50 y para B es de 60. El inventario inicial para A es de 70 y para B es de 50.

El tercer paso para realizar el MPS es hacer compromisos de entrega con el cliente y el cuarto es realizar los cálculos detallados para el programa maestro de producción, de esta manera, teniendo los datos del ejemplo ya definidos, ahora se procede a darle solución o realizar los cálculos. Esto se hace utilizando como apoyo una matriz, en donde se colocan los datos de las demandas, el inventario a la mano y los disponibles que quedan, así como está un renglón reservado para los MPS o las ordenes que se emitan para producir. Siguiendo a darle solución al ejemplo, utilizando los datos que se tienen, se dará una respuesta:

En la semana 1, el saldo excede el inventario de seguridad deseado (50 > 30); por lo tanto no es necesaria la producción de A. En la semana 2, el saldo sigue siendo suficiente para tener la existencia de seguridad deseada (30 = 30) y no se requiere producción de A. Pero en las semanas 3 y 4 los saldos serian negativos si no se programara producción de A, por lo cual en ambas semanas se programa un tamaño fijo de lote de 50 productos A. Las semanas 5 y 6 se programan de manera similar.

D. Actualización constante del plan maestro de producción

El plan maestro de producción, es de naturaleza dinámica y por lo general se actualiza semanalmente, dado que existen pedidos posteriores al programa maestro inicial que requieren modificaciones constantes.

También la primera parte del plan maestro de producción tiende a estar dominada por clientes reales, en tanto que la parte final tiende a estar dominada por pronósticos, por lo tanto las estimaciones de demanda de la primera parte del plan maestro de producción, son por naturaleza, más precisas. Semanas tras semanas, los pedidos entran y modifican las estimaciones, todo esto debe ocurrir antes de que se comprometa dinero para solicitar materiales, programar trabajadores y cambios en la maquinaria.

El programa maestro de producción se actualiza frecuentemente, lo cual quiere decir que una vez ha transcurrido una semana, se quita de la parte delantera del programa maestro de producción y se agrega otra al final, y las demandas de todo el programa se estiman nuevamente. Dado que las demandas de pedidos posteriores al programa maestro de producción probablemente se modificarán conforme sufran muchas actualizaciones en la parte final del programa maestro, no resultan tan críticas como en la primera parte. También, la primera parte del programa maestro tiende a ser dominada por pedidos de clientes reales, en tanto que la parte final tiende a estar dominada por pronósticos, por lo que las estimaciones finales de la demanda de la primera parte del programa maestro de producción son, por naturaleza, más precisas.

.png)